Technologia

Dowiedz się, na czym polega laserowe czyszczenie, kiedy warto je stosować i jakie korzyści może przynieść Twojej firmie.

Spis treści

Wprowadzenie

Laserowe czyszczenie jest nowoczesną i niezwykle wszechstronną metodą oczyszczania powierzchni, która znajduje zastosowanie w wielu gałęziach przemysłu, konserwacji zabytków oraz w przetwórstwie tworzyw sztucznych. W przeciwieństwie do tradycyjnych metod, takich jak piaskowanie, szlifowanie czy chemiczne usuwanie powłok, laser działa bezkontaktowo, co oznacza, że nie wytwarza nacisku mechanicznego ani nie wprowadza dodatkowych substancji chemicznych na czyszczoną powierzchnię.

Jego stosowanie pozwala na precyzyjne i selektywne usuwanie powłok, minimalizuje powstawanie odpadów i ogranicza ryzyko uszkodzenia materiału bazowego. Laserowe czyszczenie stało się również atrakcyjne w kontekście automatyzacji procesów przemysłowych, pozwalając na znaczne skrócenie czasu pracy i zwiększenie powtarzalności efektów.

Podstawy fizyczne procesu

Laserowe czyszczenie opiera się na zjawisku ablacji laserowej, czyli procesie, w którym energia emitowana przez laser powoduje odparowanie lub sublimację zanieczyszczeń. Gdy wiązka lasera pada na powierzchnię materiału, energia światła jest absorbowana przez warstwę zanieczyszczeń. Po osiągnięciu odpowiedniego progu energetycznego dochodzi do zerwania wiązań chemicznych i mechanicznych międzycząsteczkowych, co powoduje oderwanie zanieczyszczenia. W wyniku tego procesu wytwarza się chmura drobin oraz fala akustyczna, które skutecznie oczyszczają powierzchnię bez naruszania materiału bazowego.

Jednym z największych atutów laserowego czyszczenia jest jego selektywność. Różne materiały absorbują energię laserową w różnym stopniu, na przykład rdza i farby bardzo skutecznie pochłaniają promieniowanie podczerwone, podczas gdy stal czy aluminium pochłaniają je w znacznie mniejszym stopniu. Dzięki temu laser może usuwać tylko zanieczyszczenia, pozostawiając materiał bazowy nietknięty.

Kluczowe aspekty procesu

Aby proces laserowego czyszczenia był skuteczny, konieczne jest odpowiednie dobranie parametrów pracy lasera. Należą do nich moc lasera, długość impulsu, częstotliwość impulsów, średnica plamki, odległość ogniskowania, jakość wiązki oraz prędkość przesuwu wiązki po powierzchni. Moc lasera bezpośrednio wpływa na tempo ablacji. Zbyt niska moc może sprawić, że zanieczyszczenia nie zostaną całkowicie usunięte, natomiast zbyt wysoka moc zwiększa ryzyko przegrzania materiału i powstania niepożądanych odkształceń. Długość impulsu decyduje o tym, w jakim stopniu energia lasera wnika w powierzchnię, krótkie impulsy pozwalają zminimalizować wpływ ciepła na materiał bazowy, natomiast dłuższe mogą powodować rozpraszanie ciepła w głąb materiału.

Równie istotna jest częstotliwość impulsów, reguluje ona tempo procesu oraz temperaturę powierzchni, a także wpływa na kształt i intensywność ablacji. Średnica plamki i odległość ogniskowania determinują koncentrację energii, mniejsza plamka zapewnia większą precyzję, większa pozwala szybciej oczyścić duże powierzchnie, ale kosztem szczegółowości. Odpowiednia jakość wiązki jest kluczowa do uzyskania powtarzalnych i równomiernych efektów, natomiast prędkość przesuwu wiązki musi być dopasowana do rodzaju zanieczyszczenia i grubości powłoki, zbyt szybki ruch może pozostawić resztki, a zbyt wolny może prowadzić do przegrzania materiału.

Rodzaje laserów

W technologii laserowego czyszczenia stosuje się różne typy laserów, dobierając je w zależności od rodzaju materiału i efektu, jaki chcemy uzyskać.

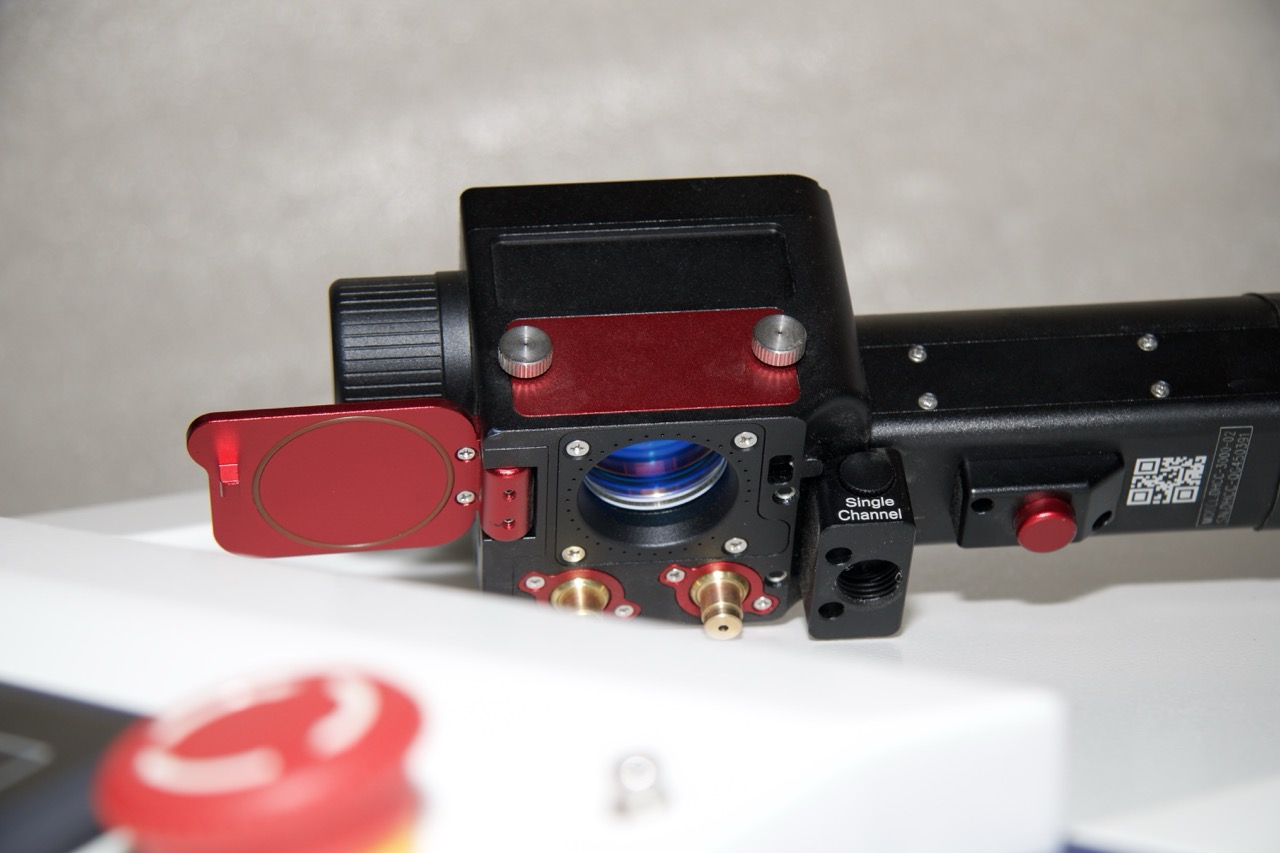

Lasery jednomodowe charakteryzują się bardzo wąską i precyzyjną wiązką, która pozwala na dokładne oczyszczanie cienkich powłok lub delikatnych powierzchni, takich jak elementy zabytkowe, srebro czy złocenia. Ich zaletą jest wysoka stabilność i powtarzalność efektu. Lasery wielomodowe posiadają szerszą wiązkę i niższą koncentrację energii, co sprawia, że są lepsze do usuwania grubych, mocno przylegających powłok, farb czy rdzy z dużych powierzchni metalowych.

Wśród laserów impulsowych, szczególnie wyróżniają się systemy typu Q-Switch i MOPA. Lasery Q-Switch generują krótkie, bardzo energetyczne impulsy, które skutecznie odrywają zabrudzenia w krótkim czasie. Lasery MOPA pozwalają na bardziej precyzyjną kontrolę impulsów, co jest istotne przy pracy z delikatnymi powierzchniami, gdzie wymagane jest dokładne dostosowanie energii do rodzaju powłoki i materiału bazowego.

Proces czyszczenia krok po kroku

Proces laserowego czyszczenia rozpoczyna się od dokładnego przygotowania powierzchni, w tym usunięcia luźnych zabrudzeń i kurzu. Kolejnym krokiem jest ustawienie odpowiednich parametrów lasera, mocy, długości impulsu, częstotliwości, średnicy plamki i odległości ogniskowania. Wiązka laserowa może być prowadzona ręcznie lub automatycznie, za pomocą robotów przemysłowych lub systemów galvo. W miarę postępu procesu następuje ablacja zanieczyszczeń, charakterystyczne jest towarzyszące jej dźwiękowe „syczenie” i unosząca się chmura drobin. Po zakończeniu czyszczenia powierzchnia jest kontrolowana wizualnie lub przy użyciu systemów wizyjnych, aby upewnić się, że efekt jest pełny i równomierny. W razie potrzeby wykonywane są kolejne przejścia wiązki, dostosowując parametry do grubości i rodzaju powłoki.

Nie można zapominać o bezpieczeństwie, w miejscu pracy należy stosować odpowiednie okulary ochronne, osłony, wentylację i systemy odpylania, aby uniknąć narażenia operatora na szkodliwe cząstki i promieniowanie laserowe.

Zastosowania w praktyce

Laserowe czyszczenie ma bardzo szerokie zastosowanie zarówno w przemyśle, jak i w konserwacji zabytków. W przemyśle jest wykorzystywane do usuwania rdzy, farb, smarów oraz innych zabrudzeń z metali, przygotowania powierzchni do spawania, klejenia lub malowania, a także do oczyszczania form do wtryskarek i odlewów.

W konserwacji zabytków laser umożliwia delikatne usuwanie nalotów, rdzy i farb z metalu, kamienia czy drewna, przy minimalnym ryzyku uszkodzenia struktury materiału. Laser pozwala też pracować na trudno dostępnych powierzchniach, takich jak detale architektoniczne, rzeźby czy ornamenty.

Dzięki automatyzacji procesów laserowe czyszczenie pozwala na szybkie i powtarzalne oczyszczanie setek komponentów dziennie, co w przypadku tradycyjnych metod byłoby znacznie bardziej czasochłonne i kosztowne.

Zalety i przewagi technologii

Laserowe czyszczenie wyróżnia się przede wszystkim precyzją i bezpieczeństwem dla materiału bazowego. Jest procesem ekologicznym, ponieważ nie wymaga chemikaliów ani materiałów ściernych, co ogranicza powstawanie odpadów i zanieczyszczeń środowiska.

Dodatkowo, dzięki wysokiej powtarzalności i możliwości pełnej automatyzacji, laserowe czyszczenie pozwala na skrócenie czasu produkcji i zwiększenie efektywności. Jego zalety widać szczególnie przy pracy z delikatnymi powierzchniami, gdzie tradycyjne metody mogłyby powodować trwałe uszkodzenia.

Podsumowanie

Laserowe czyszczenie to technologia przyszłości. Jest precyzyjna, bezpieczna, ekologiczna i łatwo zautomatyzowana. Odpowiednie dobranie rodzaju lasera, parametrów wiązki oraz metody prowadzenia procesu pozwala na skuteczne usuwanie zabrudzeń z różnorodnych materiałów, od metali przemysłowych po delikatne elementy zabytkowe. Dzięki temu jest metodą wszechstronną i niezwykle wartościową zarówno w przemyśle, produkcji, usługach jak i w dziedzinie konserwacji i renowacji zabytków.